在當今先進的材料加工領域,高分子材料造粒機扮演著極為關鍵的角色。這種專門用于處理高分子材料的設備,能夠將各種高分子原料通過特定的工藝轉化為均勻、規則的顆粒狀產品,極大地方便了后續的儲存、運輸以及進一步加工流程。

高分子材料造粒機的工作原理涉及到多個復雜且協同運作的環節。首先是物料的輸送系統,它負責精準地將高分子原料輸送到造粒機的進料口。這一過程需要確保物料的流量穩定且均勻,以避免因進料不均而影響造粒的質量。當原料進入造粒機后,會遭遇高溫環境。加熱裝置迅速將物料加熱至其熔融狀態,這是實現造粒的關鍵前提。在熔融狀態下,高分子材料具有良好的流動性,能夠更好地適應后續的成型過程。

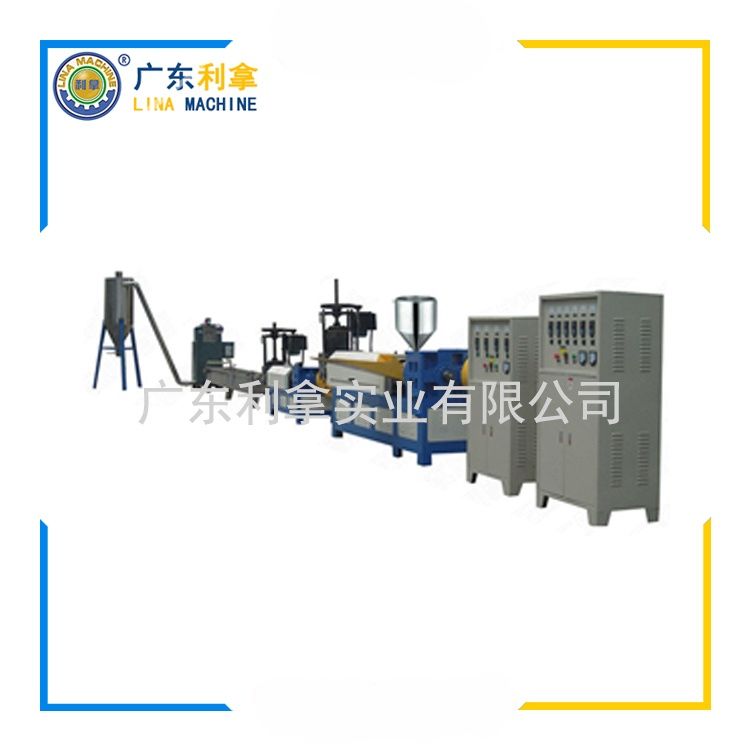

造粒機的核心部件——螺桿開始發揮作用。螺桿在電機的驅動下高速旋轉,對熔融的高分子物料進行強烈的攪拌、擠壓和剪切作用。這種機械力促使物料進一步混合均勻,并沿著螺桿的螺旋槽向前推進。在這個過程中,物料逐漸被壓實并形成連續的條狀物。隨后,這些條狀物會通過特制的模板,模板上分布著眾多微小的孔洞,條狀物料在壓力作用下從孔洞中擠出,形成細長的絲狀體。而這些絲狀體在離開模板后,會在冷卻裝置的作用下迅速冷卻固化,最終被切割成大小均勻、形狀規整的顆粒。

高分子材料造粒機的類型豐富多樣,以適應不同高分子材料和生產需求。雙螺桿造粒機因其優異的混合性能和較高的生產效率而被廣泛應用。雙螺桿的相互嚙合設計使得物料在機筒內能夠得到充分的剪切和混合,特別適合處理那些對混合均勻度要求極高的高分子復合材料。單螺桿造粒機則具有結構簡單、成本較低的特點,在一些對產量要求不是特別高、物料特性相對單一的生產場景中表現出色。還有針對特殊工藝需求的水下造粒機,它在物料擠出的同時直接在水中進行冷卻和切割,有效避免了物料粘連等問題,常用于一些熱敏性高分子材料的造粒。

在實際應用方面,高分子材料造粒機幾乎涵蓋了所有高分子材料相關的產業。在塑料工業中,無論是日常使用的塑料制品如塑料袋、塑料瓶,還是工程塑料用于汽車零部件、電子設備外殼等,都需要通過造粒機將塑料原料制成顆粒后再進行注塑、吹塑等成型工藝。橡膠行業同樣離不開造粒機,例如輪胎制造過程中,橡膠原料經過造粒后能夠更精確地控制配方比例,提高輪胎的質量和性能穩定性。在化工領域,許多新型高分子材料的研發和小批量生產也依賴于造粒機來制備樣品,以便進行后續的性能測試和應用探索。隨著環保意識的日益增強,可降解高分子材料的興起也為造粒機帶來了新的機遇。造粒機能夠將這些環保型高分子材料加工成合適的顆粒,推動其在包裝、農業等領域的廣泛應用,助力解決白色污染問題。

高分子材料造粒機作為高分子材料加工產業鏈中的重要一環,其技術的不斷創新和發展對于提高高分子材料制品的質量、降低生產成本、拓展應用領域都有著不可忽視的作用。隨著科技的持續進步,我們有理由相信高分子材料造粒機將在智能化、高效化、節能化等方面取得更大的突破,為高分子材料行業的蓬勃發展提供更為強勁的動力。