鈣粉填充母料造粒機(jī)是塑料改性領(lǐng)域的關(guān)鍵設(shè)備,主要用于將碳酸鈣粉體與高分子樹脂均勻混合后制成顆粒狀母料。該設(shè)備通過精密的工藝設(shè)計,解決了傳統(tǒng)粉體直接添加導(dǎo)致的分散性差、粉塵污染等問題,顯著提升了塑料制品的力學(xué)性能和加工效率。

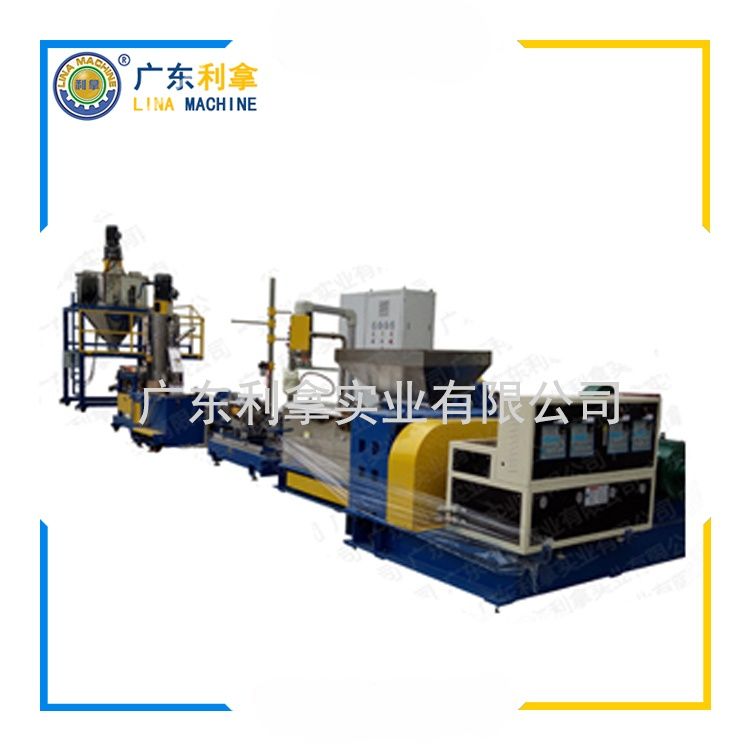

從結(jié)構(gòu)組成來看,鈣粉填充母料造粒機(jī)通常由混料系統(tǒng)、熔融擠出系統(tǒng)、切粒系統(tǒng)和智能控制系統(tǒng)四大部分構(gòu)成。雙螺桿擠出機(jī)作為核心部件,采用模塊化筒體設(shè)計,配備高精度計量裝置,可實現(xiàn)鈣粉添加比例高達(dá)75%的配方需求。其獨特的螺塊排列方式能產(chǎn)生強(qiáng)烈的剪切作用,確保無機(jī)粉體在聚合物基體中達(dá)到微米級分散。

工藝流程方面,原料經(jīng)真空干燥后進(jìn)入高速混合機(jī)進(jìn)行表面改性處理,隨后投入主機(jī)料斗。在180-230℃的加工溫度下,樹脂與鈣粉經(jīng)歷浸潤、均化、排氣等階段,最終通過模板模孔形成條狀熔體,經(jīng)冷卻水槽固化后由切粒機(jī)完成圓柱形或球形顆粒的制備。現(xiàn)代機(jī)型普遍搭載在線質(zhì)量監(jiān)測系統(tǒng),可實時檢測顆粒尺寸分布并自動調(diào)節(jié)切刀轉(zhuǎn)速。

相較于傳統(tǒng)單螺桿設(shè)備,新型同向平行雙螺桿造粒機(jī)具有顯著優(yōu)勢:螺紋元件采用耐磨合金制造,使用壽命延長3倍以上;分段式加熱冷卻系統(tǒng)使溫控精度達(dá)±1℃;集成式液壓換網(wǎng)裝置可在不停機(jī)情況下更換濾網(wǎng)。這些創(chuàng)新設(shè)計使得單位能耗降低約25%,產(chǎn)能提升至每小時500-2000公斤。

在應(yīng)用領(lǐng)域,此類造粒機(jī)生產(chǎn)的高填充母料已廣泛用于注塑件、薄膜、管材等產(chǎn)品。例如汽車內(nèi)飾件通過添加30%碳酸鈣,既降低了成本又提高了尺寸穩(wěn)定性;農(nóng)用大棚膜使用50%填充量的母料后,透光率保持率提升15%。特別值得注意的是,經(jīng)過硅烷偶聯(lián)劑表面處理的鈣粉母料,可使復(fù)合材料的沖擊強(qiáng)度提高40%以上。

維護(hù)保養(yǎng)方面,建議每運行500小時對傳動系統(tǒng)進(jìn)行潤滑檢查,定期清理螺桿積碳。對于加工含鹵素阻燃劑的特殊配方,需選用耐腐蝕材質(zhì)的螺桿元件。操作人員應(yīng)重點關(guān)注主電機(jī)電流波動,異常升高往往預(yù)示著進(jìn)料不暢或熔壓過大。

未來發(fā)展趨勢顯示,鈣粉填充母料造粒機(jī)正朝著智能化、節(jié)能化方向升級。最新研發(fā)的第五代機(jī)型已實現(xiàn)全流程數(shù)據(jù)采集,配合數(shù)字孿生技術(shù)可預(yù)測設(shè)備磨損狀態(tài)。部分企業(yè)開始嘗試電磁感應(yīng)加熱替代傳統(tǒng)電熱圈,節(jié)能效果可達(dá)30%。隨著碳中和政策推進(jìn),這類高效造粒設(shè)備將在循環(huán)經(jīng)濟(jì)中發(fā)揮更重要作用。